ねじ強度・トルクについて

ねじの強度について

POINT1 ボルトの強度区分はJISで10 段階に規定されています

JIS ではボルトの強度区分を規定しており、表を下に記載させて頂きました。(ステンレスは別規格となります。)

強度区分4.8 の場合、最初の4 の数字は、呼び引張強さ400N/mm2 を示します。

2 番目の数字8 は、この400 の8 割の値までの力が加わっても破断しない降伏点を示します。従って、このボルトでは400×0.8=320N/mm2 あたりが降伏点となります。

| 強度区分 | 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 |

| 呼び引張強さ (N/mm2) |

300 | 400 | 400 | 500 | 500 | 600 | 800 | 900 | 1000 | 1200 |

POINT 2 ナットにも強度区分があります

ナットにも強度区分があります。

ナットの呼び高さが0.8d 以上( 例M10 の場合 8mm以上)の強度区分とボルトの組み合わせを下に記載させて頂きました。

| ナットの強度区分 | 組み合わせるボルト | ナット | ||

| 強度区分 | ねじの 呼び範囲 |

スタイル1 | スタイル2 | |

| ねじの呼び範囲 | ||||

| 4 | 3.6,4.6,4.8 | >M16 | >M16 | ― |

| 5 | 3.6,4.6,4.8 | ≦M16 | ≦M39 | ― |

| 5.6,5.8 | ≦M39 | |||

| 6 | 6.8 | ≦M39 | ≦M39 | ― |

| 8 | 8.8 | ≦M39 | ≦M39 | >M16 ≦M39 |

| 9 | 9.8 | ≦M39 | ― | ≦M16 |

| 10 | 10.9 | ≦M39 | ≦M39 | ― |

| 12 | 12.9 | ≦M39 | ≦M16 | ≦M39 |

POINT3 使用素材と熱処理により、ボルトの強度が異なります

最も一般的な鉄鋼材料についてみてみますと炭素鋼や合金鋼があり、その種類や熱処理で強度区分が変わります。

強度区分に対する材料及び熱処理を下に記載させて頂きました。

| 強度区分 | 材料及び熱処理 | 化学成分(チェック分析)% | 焼戻し温度 ℃ |

||||

| C | P | S | B | ||||

| 最小 | 最大 | 最大 | 最大 | 最大 | 最低 | ||

| 3.6(1) | 炭素鋼 | ― | 0.20 | 0.05 | 0.06 | 0.003 | ― |

| 4.6(1) | ― | 0.55 | 0.05 | 0.06 | 0.003 | ― | |

| 4.8(1) | |||||||

| 5.6 | 0.13 | 0.55 | 0.05 | 0.06 | 0.003 | ― | |

| 5.8(1) | ― | 0.55 | 0.05 | 0.06 | 0.003 | ― | |

| 6.8(1) | |||||||

| 8.8(2) | 添加物(例えばB,Mn,Cr)入り 炭素鋼,焼入焼戻し |

0.15(7) | 0.40 | 0.035 | 0.035 | 0.003 | 425 |

| 炭素鋼,焼入焼戻し | 0.25 | 0.55 | 0.035 | 0.035 | |||

| 9.8 | 添加物(例えばB,Mn,Cr)入り 炭素鋼,焼入焼戻し |

0.15(7) | 0.55 | 0.035 | 0.035 | ||

| 炭素鋼,焼入焼戻し | 0.25 | 0.55 | 0.035 | 0.035 | |||

| 10.9(3) | 添加物(例えばB,Mn,Cr)入り炭素鋼,焼入焼戻し | 0.15(7) | 0.35 | 0.035 | 0.035 | 0.003 | 340 |

| 10.9(4) | 炭素鋼,焼入焼戻し | 0.25 | 0.55 | 0.035 | 0.035 | 0.003 | 425 |

| 添加物(例えばB,Mn,Cr)入り炭素鋼,焼入焼戻し | 0.20(7) | 0.55 | 0.035 | 0.035 | |||

| 合金鋼(6),焼入焼戻し | 0.20 | 0.55 | 0.035 | 0.035 | |||

| 12.9(4)(5) | 合金鋼(6),焼入焼戻し | 0.28 | 0.50 | 0.035 | 0.035 | 0.003 | 380 |

(1) これらの強度区分の材料には、快削鋼を用いてもよい。ただし、硫黄(S),りん(P),及び鉛(Pb)の最大含有量は、次による。 S : 0.34 % P : 0.11 % Pb:0.35 %

(2) ねじの呼び径20mm を超えるものについて、十分な焼入性を必要とする場合には、強度区分10.9 用の材料を用いるのがよい。

(3) この強度区分の製品には、強度区分の記号にアンダーラインを引いて識別しなければならない。

(4) この強度区分の材料には、焼戻し前の焼入れ状態で、ねじ部横断面の中心部分が約90%のマルテンサイト組織となるように十分な焼入性を考慮しなければならない。

(5) 強度区分12.9 のものは、引張応力が働く表面に光学顕微鏡で確認できる白色のりん濃化層があってはならない。

(6) この強度区分の合金鋼には、クロム(Cr),ニッケル(Ni),モリブデン(Mo)又はバナジウム(V)の合金元素を一つ以上含めなければならない。

(7) Cが0.25%(溶鋼分析値)以下のボロン鋼の場合には、Mn の含有量を、強度区分8.8 のものに対しては0.6%以上に、9.8 及び10.9 のものに対しては0.7%以上にしなければならない。

(8) 強度区分8.8~12.9 のおねじ部品を試験したとき、硬さの平均値がビッカーズ硬さの値で20 を超える差があってはならない。

|

関連リンク

|

ねじのトルクについて

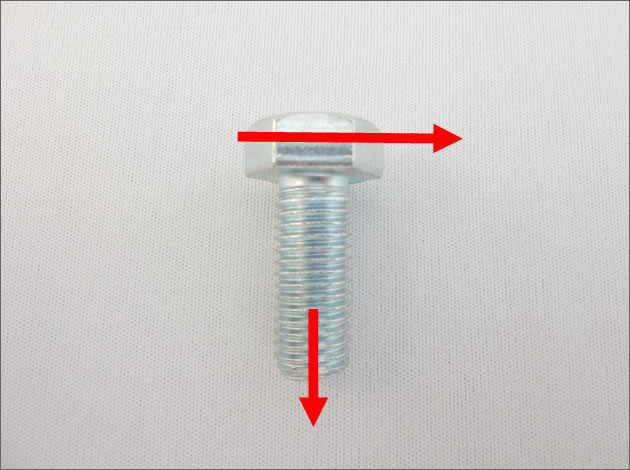

POINT1 締付トルクが軸力に伝わるのは10%です

締付トルクが軸力に伝わるのは10%で、90%が摩擦で失われます。しっかり締めたつもりでもゆるんでしまわない様、ご注意ください。

潤滑材を使うことにより、摩擦のロスを減らすことは可能です。

POINT2 締付力の管理が大切です

ねじは締めすぎると破損し、締めたりないとゆるんでしまいます。

それだけに締付力の管理がとても大切なのですが、上記の様に摩擦の状態や締付作業によるバラツキもあり、管理がとても難しいです。

締付力の管理方法としてはトルク法と回転角法が有名です。

トルク法・・・トルクレンチなどの工具使って、締付け作業時に締付トルクを管理する方法。

回転角法・・・ボルトとナットが完全に着座した状態からボルトまたはナットを設定された回転角(度)だけ回転させて目標とする軸力を得る方法。